在半导体制造的整个流程中,IC设计、晶圆制造、晶圆测试以及晶圆封装是不可或缺的关键步骤。每一个环节都对最终产品的质量和性能有着直接影响,而其中晶圆测试作为验证半导体器件功能和性能的关键步骤,起着举足轻重的作用。

晶圆测试:从晶圆针测到最后测试

半导体器件的制造流程复杂而繁多,其中测试环节又分为多个阶段。晶圆测试主要分为两大块:晶圆针测和最后测试。晶圆针测是在晶圆加工完成后的一个重要步骤,而最后测试则是产品出厂前的最后一道关卡。

晶圆针测:筛选、修复与效率挑战

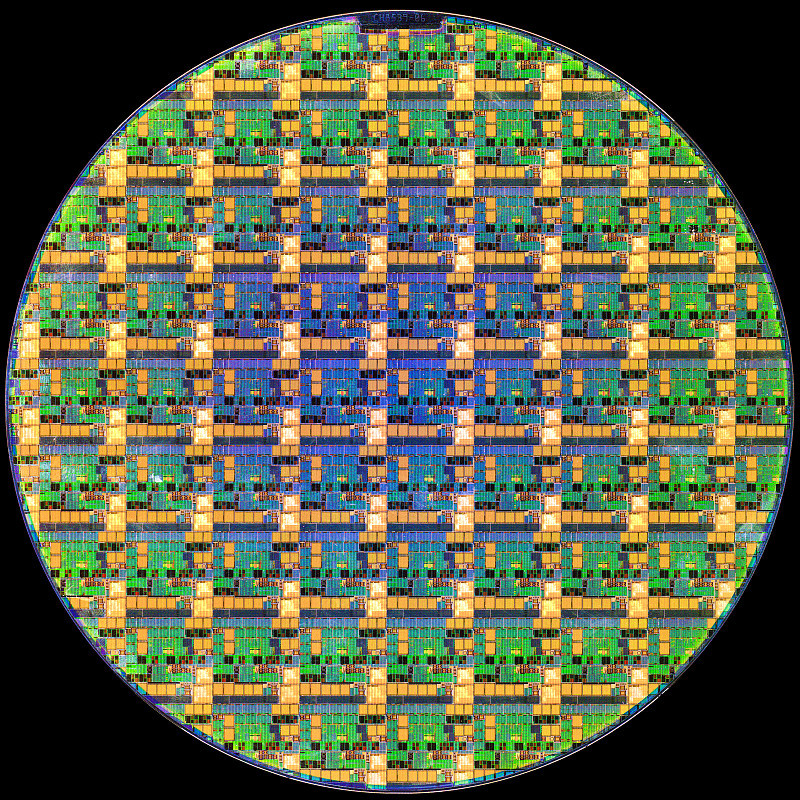

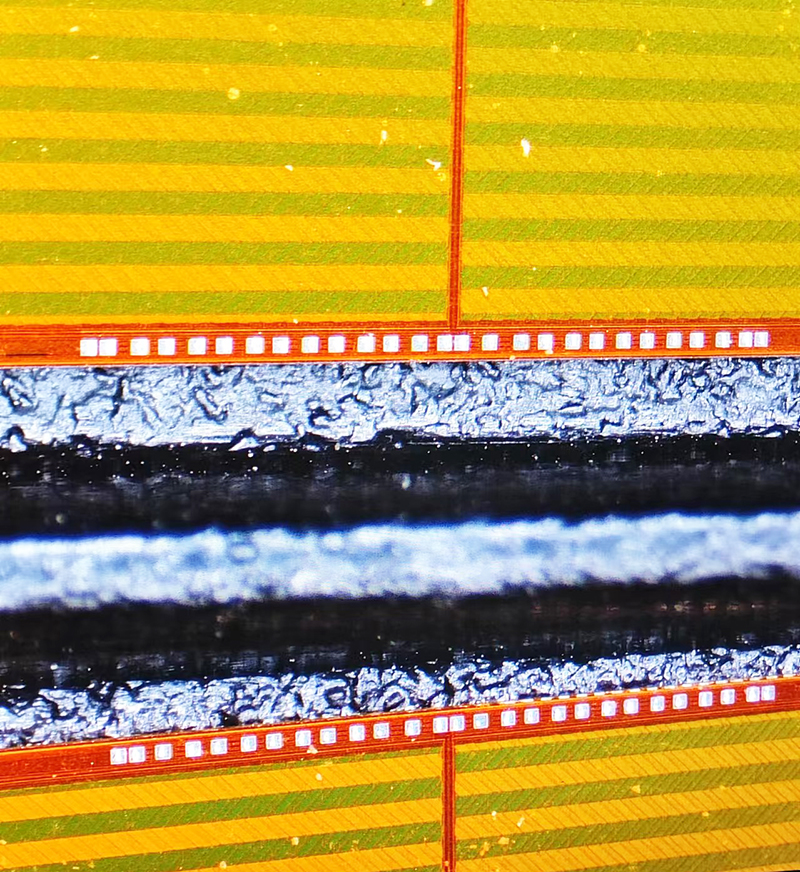

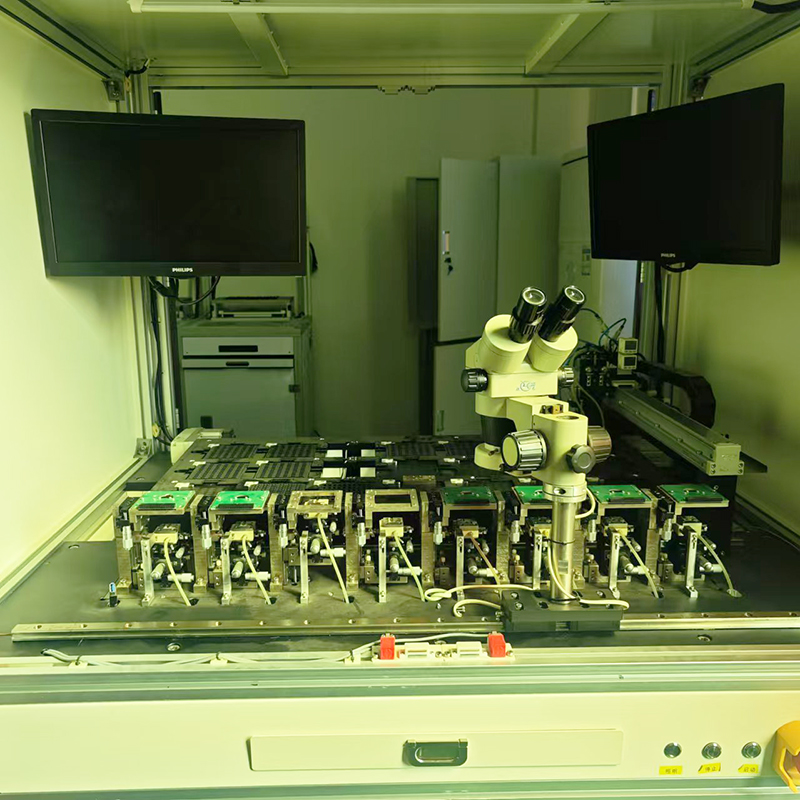

晶圆针测,亦称为晶圆级测试,是在晶圆仍未被切割成单个芯片之前对其进行的电气性能测试。通过使用特殊的探针卡接触晶圆上的焊垫,对每个芯片单独进行测试。这一过程的主要目的是筛选出不良芯片,如果可能,还可以通过特定的技术手段进行修复,比如内存芯片的雷射修补,以此来提高良率。

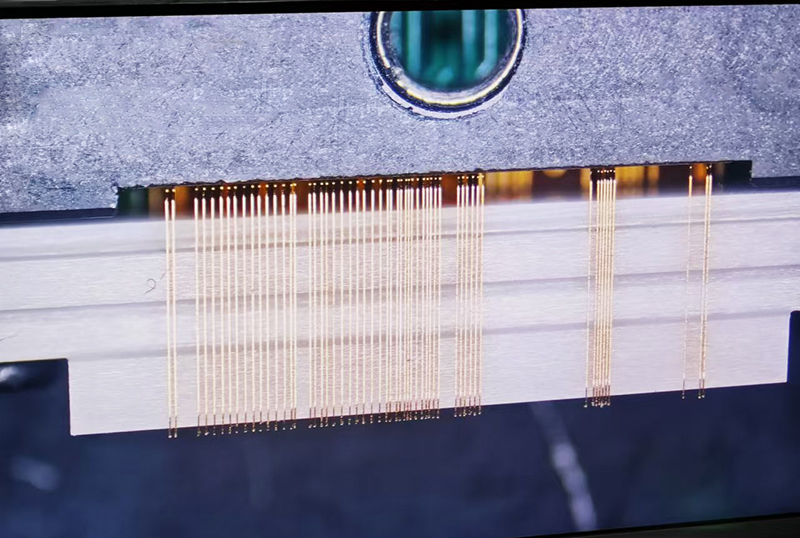

使用探针卡进行晶圆针测的一个核心功能是能够大范围、高密度地同时检测晶圆上的多个芯粒,并且能够动态地更新检测数据。这一过程的难度在于如何快速且准确地完成测试,而不损坏晶圆上的敏感结构。此外,探针卡在接触晶圆表面时,如何最大限度地减少对晶圆表面的磨损也是一个技术难题。

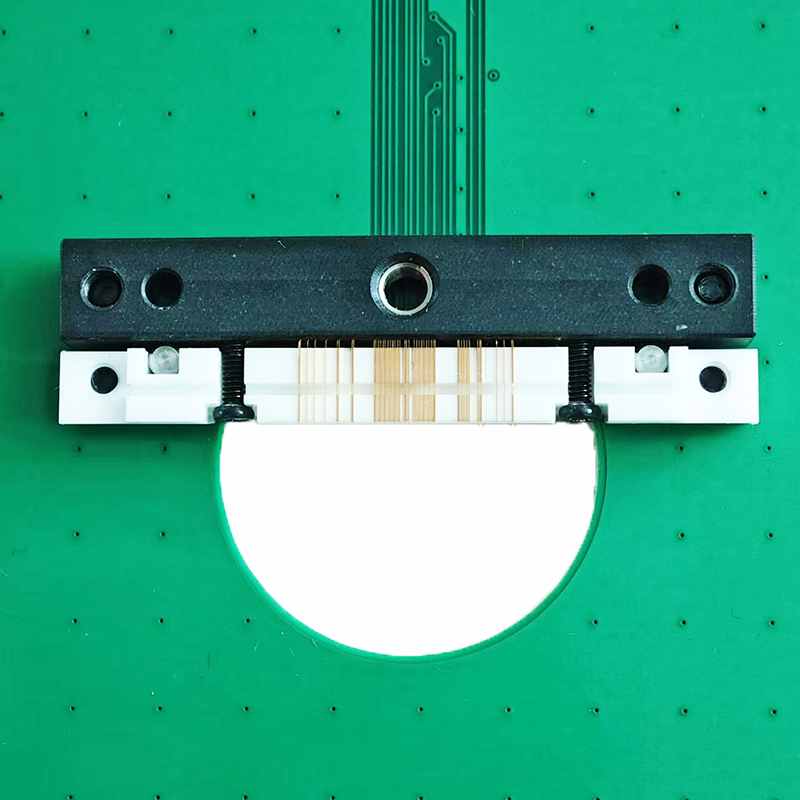

探针卡的关键角色

探针卡是晶圆针测中不可或缺的部分,它是检测过程中直接与芯片接触的部件。探针卡的设计和应用需要极高的精度和复杂的工艺。由于每一个晶圆可能包含数以千计的芯片,探针卡必须确保对每一片晶粒的测试能够在极短的时间内完成,以缩短测试周期,提高生产效率。

目前,探针卡已经发展出多种设计类型以适应不同的测试需求,例如:应对高频测试的RF探针卡,应对高压测试的高耐压探针卡等。这种技术进步使得晶圆测试能更加准确地反映出芯片在实际应用中的性能表现。深圳鸿怡电子垂直探针卡工程师介绍:可以提供完善的晶圆测试探卡整套测试解决方案。

最后测试:验证可靠性的最终步骤

在晶圆被切割、封装后,为了确保产品的功能和性能达标,还需进行最后测试。与晶圆针测所侧重的电气性能不同,最后测试关注的重点在于产品在真实使用环境下的整体表现,包括对封装后的机械应力、热性能和信号完整性的检测。

最后测试还包括对产品各项规格的确认以及对工作寿命和可靠性的评估。一旦这些测试通过,产品即可进入市场,与消费者见面。

提高测试效率与减少误判

从半导体制造的经济性来看,测试时间的长短直接关系到生产线的生产效率和最终的产品成本。如何在保证测试精度的前提下,缩短测试时间并降低误判率是晶圆针测面临的最大挑战。

自动化与智能化的测试系统

为了克服这些挑战,近年来测试技术正向自动化和智能化方向积极发展。通过引入人工智能的测试算法以及更加高效的自动化处理流程,在一定程度上克服了传统测试方法的局限性。自适应测试技术能够根据测试对象的具体情况,动态调整测试参数,从而提高测试效率。在此基础上,运用机器学习算法对测试数据进行大数据分析,可以帮助发现潜在的性能问题,大幅加强对品质的管控能力。

减少误判的技术策略

降低误判的发生率还需要从测试设备的精度和测试过程中数据处理能力的提升着手。采用更高精度的探针材料和设计,使得探头在接触过程中更稳定地传递电信号。数据处理上则通过对测试过程中的异常数据进行清洗和修正来减少误判的几率,这需要多领域的技术融合和研发投入。

在半导体制造过程中,晶圆测试是关乎产品成败的核心阶段。通过分析晶圆针测与最后测试的差别,我们了解了它们在产品制造中的独特性和重要性。同时,通过探讨如何提高测试效率和减少误判,我们看到测试环节中的种种挑战与机遇。

随着技术的不断进步,芯片测试手段将变得越来越高效且智能化,半导体制造在发展壮大的过程中也将面临更为严苛的技术需求。但可以预见的是,通过不断优化测试流程和方法,半导体行业将会带来更多具有里程碑意义的技术突破与革新。